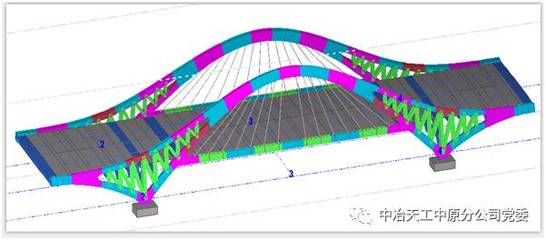

橋梁鋼結構制作(橋梁鋼結構制作工藝流程詳解)

橋梁鋼結構的制作是一個復雜且精細的過程,涉及到多個階段和關鍵步驟。以下是橋梁鋼結構制作的主要工藝流程:,,1. 設計階段:在這個階段,工程師會進行詳細的結構設計和計算,包括選擇合適的材料、確定構件尺寸、計算荷載分布等。這一階段的成果將直接影響到后續的制造過程。,,2. 采購原材料:根據設計要求,采購合適的鋼材和其他輔助材料。這些材料需要滿足一定的性能指標,如強度、韌性、可焊性等。,,3. 切割與成形:使用數控切割機或火焰切割等方法,將鋼材按照設計圖紙的要求進行精確切割。通過彎曲、卷曲等工藝,將鋼材加工成所需的形狀和尺寸。,,4. 焊接與組裝:將切割成形后的鋼材進行焊接,形成整體的鋼結構框架。焊接過程中需要注意焊縫的質量,確保結構的牢固性和穩定性。,,5. 涂裝與防腐:對焊接完成的鋼結構進行涂裝,以保護鋼材免受腐蝕。涂裝材料需要具有良好的附著力、耐候性和耐腐蝕性。,,6. 安裝與調試:將制作好的橋梁鋼結構運輸到施工現場,按照設計要求進行安裝。安裝過程中需要注意連接部位的密封和緊固,以確保結構的穩定性和安全性。,,7. 質量檢測與驗收:完成安裝后,對橋梁鋼結構進行質量檢測,包括外觀檢查、尺寸測量、力學性能測試等。只有符合設計要求和相關標準的橋梁鋼結構,才能被認定為合格產品。

一、橋梁鋼結構制作的工藝流程

- 放樣

- 這是鋼結構制作工藝中的第一道工序,要根據產品施工詳圖或零、部件圖樣要求的形狀和尺寸,按1:1的比例把產品或零部件的實樣畫在放樣臺上。包括核對圖紙的安裝尺寸和孔距,以1:1大樣放出節點,核對各部分的尺寸,制作樣板和樣桿作為下料、彎制、銑、刨、制孔等加工的依據。

- 號料

- 包括檢查核對材料,在材料上畫出切割、銑、刨、制孔等加工位置。

- 切割下料

- 有使用氧割(氣割)、等離子切割等高溫熱源的方法和使用機切、沖模落料和鋸切等機械力的方法。

- 平直矯正

- 包括型鋼矯正機的機械矯正和火焰矯正等方法來確保鋼材的平直度。

- 邊緣及端部加工

- 方法有鏟邊、刨邊、銑邊、碳弧氣刨、半自動和自動氣割機、坡口機加工等。

- 滾圓

- (可根據具體要求選用合適的設備和工藝進行操作,文檔未詳細提及滾圓工藝的具體細節)。

- 煨彎

- (文檔未詳細提及煨彎工藝的具體操作內容)。

- 制孔

- (未提及制孔的具體工藝要求,僅在工藝流程中有提及)。

- 鋼結構組裝

- (文檔未詳細提及鋼結構組裝的具體操作要點)。

- 焊接

- 對主要焊縫,特別是對接焊縫或設計要求的焊縫,在焊縫焊接結束后應及時進行檢測。焊接檢測實行嚴格的三級質量管理體系,采用施工過程檢測、施工單位自檢、建設單位抽檢三檢嚴格把關,通過檢測來檢查焊縫質量是否達到設計要求,對于不合格的應作返工處理直至合格。

- 摩擦面的處理

- (文檔未詳細提及摩擦面處理的具體方法和要求)。

- 涂裝

- 鋼表面涂裝時不允許表面有潮氣和冷凝水;鋼和混凝土表面不允許有松軟物、塵灰和油污等附著物;結露期或其它惡劣氣候,不得進行涂裝施工。酚醛、醇酸、油性漆不允許在氣溫5以下、相對濕度80%以上條件下施工;無機富鋅、環氧瀝青漆不允許在氣溫10以下、相對濕度80%以上條件下施工。

二、橋梁鋼結構制作的前期準備工作

- 技術準備

- 圖紙會審:對施工圖紙進行詳細審查,檢查圖紙中的尺寸、結構形式、連接方式等是否合理,有無矛盾之處。

- 深化設計:根據工程實際需求,對原設計進行進一步細化和優化,以滿足施工要求。

- 加工制作方案:制定詳細的加工制作方案,包括工藝流程、質量控制措施、安全保障措施等。

- 工藝試驗:對一些關鍵的工藝環節進行試驗,如焊接工藝試驗,確定合適的焊接參數等。

- 機具準備

- 運輸機具:準備合適的運輸設備,確保鋼結構構件能夠安全、及時地運輸到施工現場。

- 加工機具:如切割設備、制孔設備、邊緣加工設備等,保證這些設備能夠正常運行,滿足加工精度要求。

- 焊接機具:根據焊接工藝要求,選擇合適的焊接設備,如電焊機等,并確保設備性能良好。

- 涂裝機具:準備涂裝所需的噴槍、攪拌機等設備,保證涂裝質量。

- 檢測機具:如探傷儀等,用于檢測鋼結構構件的質量,如焊縫質量等。

三、橋梁鋼結構制作中的材料相關要點

- 材料選定

- 進場材料在加工前,對其出廠合格證、質量保證書、批號、化學成分和力學性能進行逐項驗收,并按國家現行的有關標準及施工規范進行抽檢試驗,試驗合格后方可使用。另外,用于結構焊接的焊接材料必須具有出廠合格證,并且符合國家的有關規定,而且還必須和所焊接的鋼構件相適應。

橋梁鋼結構焊接質量控制

鋼結構制作工藝流程詳解

橋梁鋼結構材料驗收標準

鋼結構制作成本控制策略

發表評論

還沒有評論,來說兩句吧...