鋼箱梁制作工藝

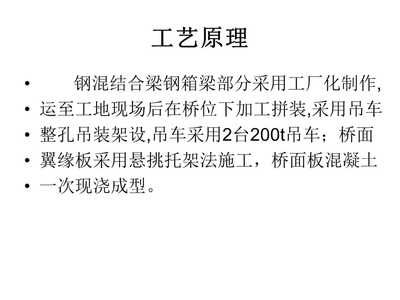

鋼箱梁是現代橋梁建設中常用的一種結構形式,其制作工藝復雜,涉及材料選擇、加工成型、焊接連接等多個環節。在材料準備階段,需要選擇合適的鋼材,如Q345B等高強度鋼材,確保結構的強度和韌性。通過數控切割技術將鋼材切割成所需的形狀和尺寸,保證精確度。進行組焊,即將切割好的鋼材按照設計要求進行組裝,采用自動焊接設備進行焊接,確保焊縫的質量和穩定性。對焊接后的鋼箱梁進行表面處理,如噴砂除銹、噴漆等,以提高防腐性能和美觀度。整個制作過程中,嚴格控制質量標準,確保鋼箱梁的安全性和使用壽命。

鋼箱梁制作工藝

- 材料準備

- 鋼材采購:根據工程需求選擇合適的鋼材,如Q345qD等。采購時要求生產廠家提供材質證明書,包括鋼材的爐批號、鋼號、化學成分及物理性能等,其化學試驗檢驗(如C、Si、Mn、S、P含量)需符合相關標準規定,物理試驗檢驗(如σb、σs、δ、彎曲、ψ、沖擊韌性等力學性能)也要達標。

- 油漆檢驗:質檢部門會同監理部門及業主對油漆進行質保書的核實,并按規定對油漆抽樣樣品進行檢驗,合格后方可使用。

- 焊條(絲)、焊劑檢查:焊條(絲)、焊劑進廠時,要求生產廠家提供質保書,寫明焊條(絲)、焊劑的名稱、型號、化學成分及物理性能,核對無誤后方可使用。

- 前期準備工作

- 消化圖紙與放樣:以1:1的比例在計算機放出各節點,放樣時需考慮縱向豎曲線、預拱度以及橫坡,核對所有構件的幾何尺寸,列出下料清單。對于形狀復雜的零件可采用數控下料或制作加工樣板。如發現差錯需要更改,必須取得原設計人員簽具的設計更改通知單,不得擅自修改。同時放樣時要加放加工余量(由于溫度應力引起的)和焊接收縮量。

- 鋼材預處理:

- 鋼材表面預處理前,必須將表面的灰塵污物等清除。

- 鋼材表面經噴丸處理,按國標等級為sa2.5級執行,表面粗糙度應達到40 - 75μm。

- 噴涂無機硅酸鋅車間底漆,干膜厚度為20μm。

- 焊接工藝評定與試驗:進行焊接工藝評定,以及片段焊接變形測試試驗,以確定反變形數據等,為后續焊接工作提供依據。

- 下料與加工

- 號料、下料:

- 號料前,仔細檢查鋼料的牌號、規格、質量,確認無誤、合格后,方可號料。

- 號料時根據下料清單和樣板進行套料,盡可能節約材料,號料后作明顯標記,號材外形尺寸允許偏差為±1mm。

- 下料根據板厚和板長選擇氣割或機械剪切,橫隔板上的縱肋缺口采用數控切割或靠模自動切割機切割。

- 零件加工:

- 結構部件的零件,原則上應采用氣割切割,并優先考慮精密切割、仿形切割、數控切割、等離子切割等方法,手工切割只能用于次要零件或手工切割后還要進行加工的零件。

- 焊接表面和鄰近焊縫表面不應有松散和很厚的氧化皮、漆皮、銹、潮氣、油污或其他雜質。

- 所有埋弧焊(包括角焊縫)被焊鋼板表面,凡焊劑可能接觸部位的浮銹,均應一律去除干凈。

- 所有引弧板與熄弧板的表面,均應打磨,徹底去除氧化皮。引弧板及熄弧板一般應用相應的鋼種。

- 零件邊緣加工后,應無雜刺、渣、波紋、崩坑等缺陷應修磨勻順,刨銑時應避免油污污染鋼板。

- 胎架制作:根據鋼箱梁的尺寸制作胎架,如G匝道鋼箱梁的胎架尺寸為56m(長)×11m(寬)×0.65m(高);H匝道鋼箱梁胎架尺寸為45m(長)×11m(寬)×0.65m(高)等。胎架材料采用20號工字鋼和18號槽鋼,使胎架具有足夠強度和剛度。胎架型值(支撐高度)采用放樣光順后的型值,胎架上所劃的線型與理論線型允許偏差為±2mm,胎架水平度不大于2mm,對角線之差不大于5mm。制作胎架時,先按廠內分段的型值制作廠內分段的胎架。

- 號料、下料:

- 鋼箱梁各部分制作

- 頂、底板制造工藝:采用CO?自動焊機施焊,焊后進行適當修整。頂、底板下料、打坡口,肋下料后經過矯正、成型。下料時要嚴格控制平面度,吊鋼板時注意吊裝平衡,以防產生永久變形,之后進行組裝肋板、焊接、修整等工序。

- 橫隔板制造工藝:

- 采用半自動切割下料,人孔圍板壓型劃線組裝,預留焊接收縮量。

- 在板單元對接處,板邊與胎架固定,在反變形胎架上進行焊接,用CO?半自動焊機對稱施焊,嚴格控制焊接變形,以減小修整量。

- 在平臺上進行檢驗,嚴格控制平面度,然后進行下料加工、組焊豎肋和水平肋、修整、切割主板周邊及大孔、組焊圍板、修整等操作。

- 腹板制造工藝:

- 采用半自動切割機下料,在胎架上用CO?半自動焊機施焊,以減小焊接變形和修整量。

- 刨焊接坡口,嚴格控制平面度和上下弧度,采用CO?半自動焊,焊后修整,嚴格控制直線度,在胎架上按工藝規定的順序進行焊接。

- 組裝與檢驗

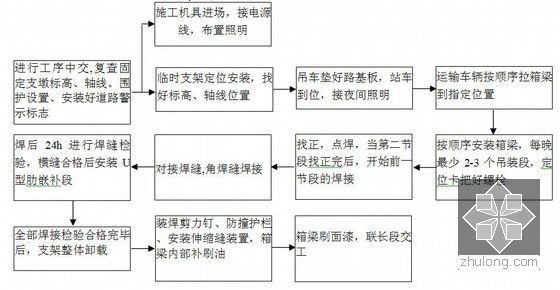

- 片段拼裝與焊接:將制作好的頂板、底板、腹板等片段進行拼裝,然后進行焊接,焊接后進行檢驗,檢驗合格后進行后續操作。

- 上總裝胎架拼裝及廠內分段:在總裝胎架上進行拼裝和廠內分段,之后進行焊接、檢驗,再劃安裝線、安裝吊耳、脫胎架等操作,然后進行預拼裝、矯正局部變形等工序。

- 整體檢驗:對鋼箱梁的制造過程中的各個環節進行質量檢查,如尺寸精度、焊接質量等,確保鋼箱梁的制造質量符合設計要求和相關規范。

- 表面處理與涂裝

- 噴砂除銹:對鋼箱梁表面進行噴砂除銹處理,為后續涂裝做好準備。

- 電弧噴鋁(如有要求):根據設計需求,可能進行電弧噴鋁操作。

- 噴涂封閉漆、中間漆及一道面漆:選擇合適的涂料,按照設計要求的涂裝工藝進行噴涂,以確保鋼箱梁的耐久性和美觀度。

鋼箱梁焊接技術要點

鋼箱梁制作質量控制

鋼箱梁施工安全措施

鋼箱梁成本優化策略

發表評論

還沒有評論,來說兩句吧...